Selbstzentrierender Schraubstock: Eine Revolution im Präzisionsspannen von der Luft- und Raumfahrt bis zur Medizintechnik

Eine praktische Lösung mit einer Wiederholgenauigkeit von 0,005 mm, einer um 300 % verbesserten Vibrationsfestigkeit und einer Reduzierung der Wartungskosten um 50 %.

Artikelübersicht:

I. Selbstzentrierender Schraubstock: Der revolutionäre Wert der Umgestaltung herkömmlicher Spannsysteme

Fall 1: Ein namhafter Automobilkomponentenhersteller

Die Hauptprobleme bei der Verwendung des Schraubstocks:

1. Große Rundlaufabweichung: Bei der herkömmlichen Schraubstockklemmmethode tritt ein Rundlauffehler des Zahnrads von 0,03 mm auf, der den Toleranzbereich (≤ 0,01 mm) überschreitet, und die Ausschussrate beträgt bis zu 15 %.

2. Geringe Produktionseffizienz: Das Spannen jedes Teils dauert 8 Minuten und häufige Anpassungen stören den Rhythmus der Produktionslinie.

3. Instabilität der Oberflächenqualität: Durch die Verarbeitungsvibration schwankt die Oberflächenrauheit Ra zwischen 0,6 und 1,2 μm, was zu einer Erhöhung der Polierkosten um 30 % führt.

Lösung: Verbesserung der selbstzentrierenden Schraubstocktechnologie

Kernparameter des selbstzentrierenden Schraubstocks:

Zentriergenauigkeit: ±0,005 mm

Wiederholgenauigkeit der Positionierung: ±0,002 mm

Maximale Klemmkraft: 8000N

Gehärtete Führungsschienen (HRC ≥ 60) mit Verschleißschutz

(Diese Punkte können alle von der Meiwha erfüllt werdenselbstzentrierender Schraubstock.)

Konkrete Umsetzungsschritte zum Austausch des Zentrierspanners:

1. Erneuerung der Produktionslinie: Ersetzen der herkömmlichen Schraubstöcke auf 5 Bearbeitungszentren und Integration des Nullpunkt-Schnellwechselsystems

2. Selbstzentrierender Schraubstock mit haifischflossenartigem Backendesign: Die spezielle Zahnform erhöht die Reibung und reduziert Schnittvibrationen (die Vibrationsamplitude wird um 60 % reduziert)

Die Durchbrüche in Bezug auf Präzision, Effizienz und Kosten wurden nach der Verbesserung des selbstzentrierenden Schraubstocks erzielt.

| Index | Vor dem Upgrade des selbstzentrierenden Schraubstocks | Nach der Aufrüstung des selbstzentrierenden Schraubstocks | Verbesserungsprozentsatz |

| Koaxialfehler | 0,03 mm | 0,008 mm | 73 %↓ |

| Einzelteil-Spannzeit | 8 Minuten | 2 Minuten | 75 %↓ |

| Oberflächenrauheit Ra | 0,6–1,2 μm | Stabilität ≤ 0,4 μm | Konsistenz |

| Jährlicher Abfallverlust | 1.800.000 ¥ | 450.000 US-Dollar | 1,35 Millionen Yen gespart |

| Leben schneiden | Im Durchschnitt 300 Artikel. | 420 Artikel | 40 %↑ |

Kostendeckung für die Aktualisierung des selbstzentrierenden Schraubstocks: Die Ausrüstungsinvestition beträgt 200.000 ¥ und die Kosten sind innerhalb von 6 Monaten amortisiert.

II. Hauptvorteile der selbstzentrierenden Schraubstöcke: Ein dreifacher Durchbruch in Präzision, Effizienz und Flexibilität

Vorteil des selbstzentrierenden Schraubstocks 1: Garantierte Genauigkeit im Mikrometerbereich

Bidirektionale Schraubstangen-Synchronisationstechnologie: Eliminiert einseitigen Versatz, Wiederholgenauigkeit der Positionierung ≤ 0,005 mm (Video des Messuhrtests)

Vergleichsdaten zur Vibrationsfestigkeit zwischen selbstzentrierendem Schraubstock und herkömmlichem Schraubstock

| Klemmmethode | Schwingungsamplitude (μm) | Oberflächenrauheit Ra (μm) |

| Traditioneller Schraubstock | 35 | 1.6 |

| Selbstzentrierender Schraubstock | 8 | 0,4 |

Vorteil 2 des selbstzentrierenden Schraubstocks: Effizienz verdoppelt sich durch Motor

Selbstzentrierendes Schraubstock-Schnellwechselsystem:

Nullpunktpositionierung ermöglicht einen 2-Sekunden-Wechsel der Werkstücke

Die modularen Backen unterstützen das gleichzeitige Spannen mehrerer Werkstücksätze während der Bearbeitung.

40 % höhere Raumausnutzung: Niedrige Mitte, hohe Bauweise (100 – 160 mm), dadurch gleichzeitige Bearbeitung von 5 Werkstücken möglich

Vorteil 3 der selbstzentrierenden Schraubstöcke: Kern der flexiblen Produktion

Universelle Anpassungsfähigkeit:

Harte Krallen: Klemmen von Stahlteilen/Gussteilen (kompatibel mit rauen Oberflächen)

Soft Claws: Maßgefertigte Kieferschutzkappen aus Silikon zum Schutz der Oberfläche medizinischer Implantate

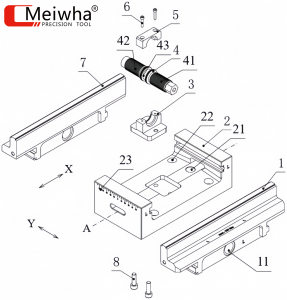

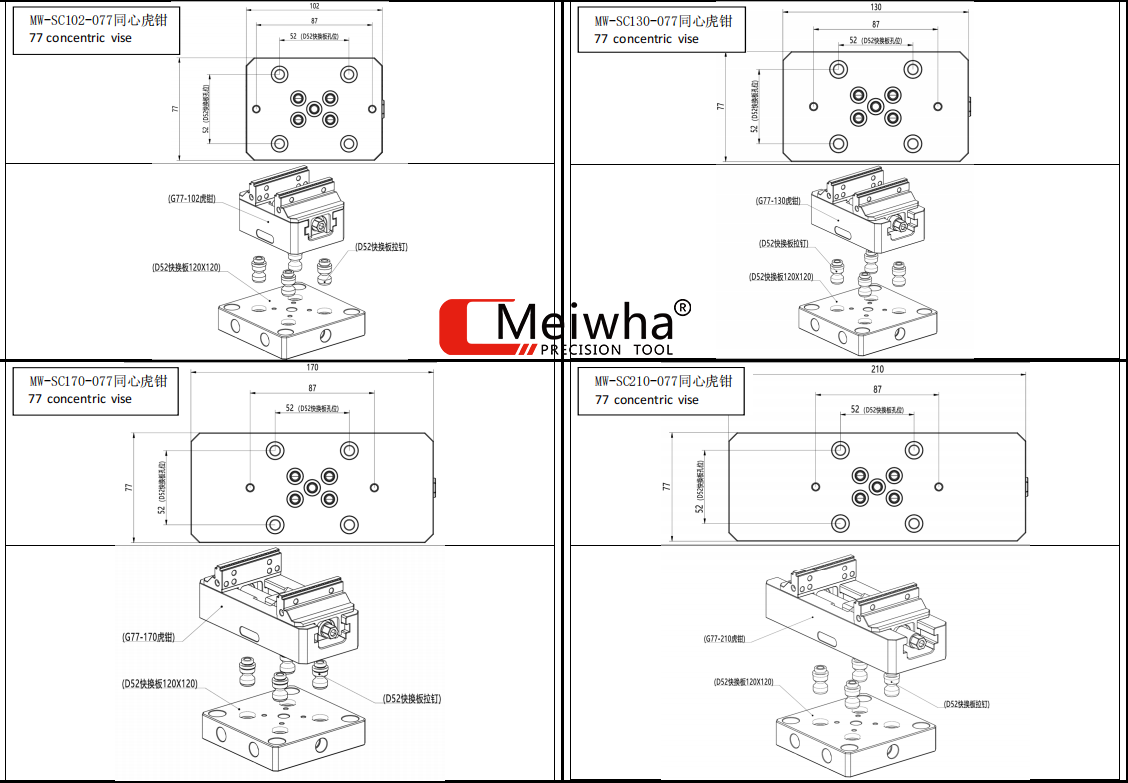

Schema-Layoutdiagramm für selbstzentrierenden Schraubstock

III. Sechs Anwendungsszenarien und Auswahlbeispiele für selbstzentrierende Schraubstöcke

| Industrie | Typisches Werkstück | Sikution | Wirkung |

| Luft- und Raumfahrt | Flügelrippen aus Titanlegierung | Schraubstock mit Hochfrequenz-Induktionsheizung + keramikbeschichtete Backen | Verformung < 0,01 mm, Werkzeugstandzeit verdoppelt |

| Medizinische Implantation | Knieprothese | Pneumatischer selbstzentrierender Schraubstock + weiche Backen in medizinischer Qualität | Oberfläche weist keine Kratzer auf, Ausbeute → 99,8 % |

| Neue Energieautos | Batteriekastenaufbau | Verstärkter, starrer Hydraulikschraubstock (Antivibrationsmodell) | Die Verarbeitungsvibration wird um 60 % reduziert und die Arbeitszeit um 35 % verkürzt. |

| Präzisionselektronik | Handy-Mittelrahmen | Miniatur-Selbstzentrierschraubstock (Hub φ80 mm) | Fläche um 70 % reduziert, Genauigkeit ±0,003 mm |

IV. Wartungshandbuch für selbstzentrierenden Schraubstock: Kann die Lebensdauer des selbstzentrierenden Schraubstocks verlängern

1. Checkliste für die tägliche Wartung von Schraubstöcken:

| Selbstzentrierende Schraubstockkomponenten | Arbeitsnormen |

| Führungsschiene für Leitspindel | Tägliche Staubentfernung mit Druckluftpistole + wöchentliche Fetteinspritzung |

| Klemmflächen-Kontaktfläche | Alkohol zum Abwischen der restlichen Schneidflüssigkeit |

| Antriebsmechanismus | Monatliche Überprüfung der Dichtheit des Gasweges (Druck ≥ 0,6 MPa) |

2. Drei Gebote und Verbote für die Wartung eines selbstzentrierenden Schraubstocks

1. Verwenden Sie eine Metallbürste, um die Führungsschiene zu reinigen → verursachen Kratzer auf der Präzisionsoberfläche

2. Mischen von Schmiermitteln unterschiedlicher Viskosität → Führt zur Gelierung und Verstopfung

3. Überschreiten der Nennklemmkraft um 50 % → führt zu bleibender Verformung

Veröffentlichungszeit: 09.08.2025