Aufsteckfräser

Wann wird eine Walzenmühle verwendet?

Ein Walzenfräser wird häufig in den folgenden Situationen verwendet:

Fräsen großer Flächen:Schalenmühlenhaben größere Durchmesser und sind daher ideal zum schnellen Fräsen großer Flächen.

Hohe Produktivität: Ihr Design ermöglicht mehr Einsätze und höhere Vorschubgeschwindigkeiten, wodurch die Produktivität verbessert wird.

Vielseitigkeit: Die Werkzeuge können leicht ausgetauscht werden, wodurchSchalenmühlenvielseitig für verschiedene Materialien und Oberflächen.

Bessere Oberflächenbeschaffenheit: Die erhöhte Anzahl an Schneidkanten führt oft zu einer glatteren Oberfläche.

Kosteneffizienz: Trotz höherer Anschaffungskosten können durch die Möglichkeit, einzelne Einsätze statt des gesamten Werkzeugs auszutauschen, auf lange Sicht Kosten gespart werden.

Vorteile der Shell Mill

Vielseitigkeit – Walzenfräser eignen sich für nahezu alle Arten von Umfangs- und Nutenfräsarbeiten. Dank ihrer Flexibilität können mit einem Werkzeug ebene Flächen, Schultern, Nuten und Profile gefräst werden. Dies reduziert die Anzahl der benötigten Werkzeuge in der Werkstatt.

Materialabtragsrate – Dank der großen Schnittfläche von Walzenfräsern können sie Material schneller abtragen als Schaftfräser. Aufgrund ihrer hohen Metallabtragsrate eignen sie sich gut für Schruppschnitte und schwere Zerspanungsanwendungen.

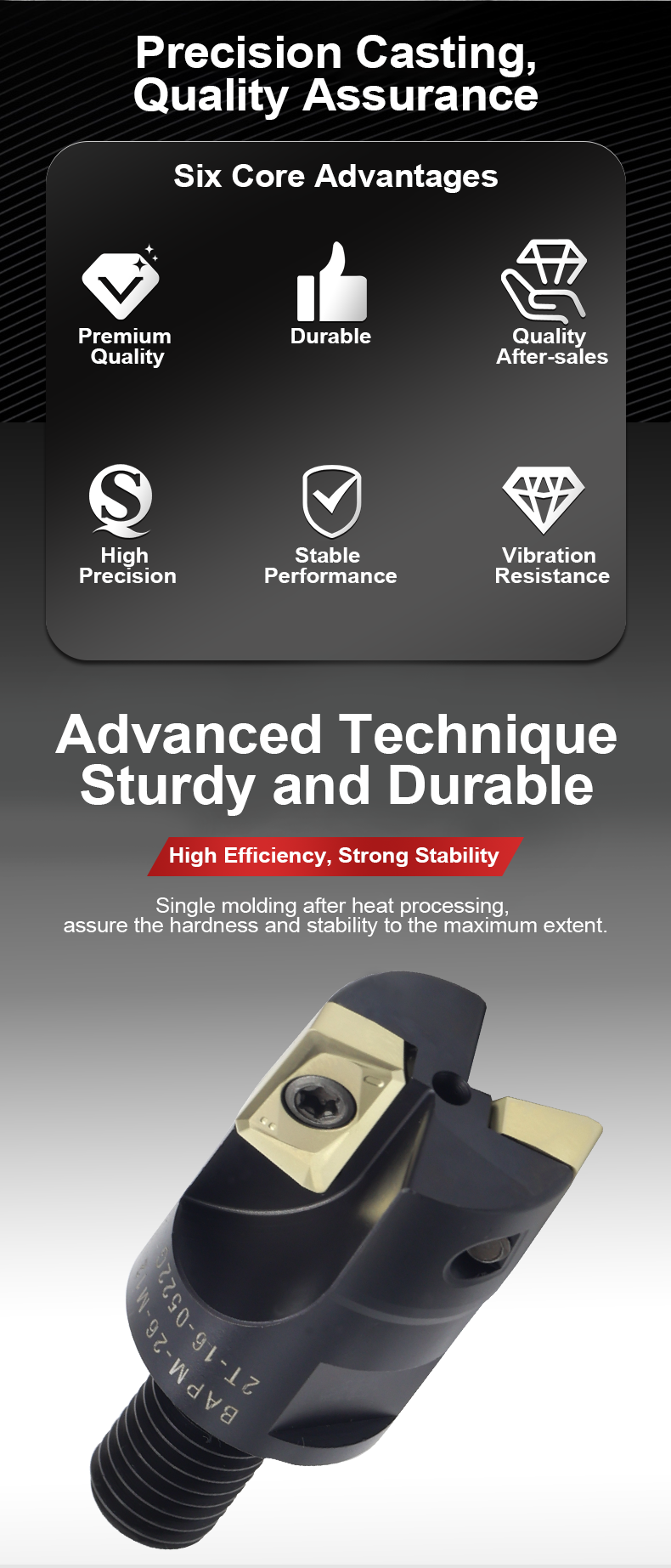

Stabiles Schneiden – Die breiten Schneidkanten und die Steifigkeit der Aufsteckfräserkörper sorgen für stabiles Schneiden, selbst bei großen axialen Schnitttiefen. Aufsteckfräser können schwerere Schnitte ohne Durchbiegung oder Rattern ausführen.

Spankontrolle – Die Nuten in Aufsteckfräsern sorgen für eine effiziente Spanabfuhr, selbst beim Fräsen tiefer Hohlräume oder Taschen. Dadurch fräsen sie sauberer und die Wahrscheinlichkeit eines erneuten Spanschneidens ist geringer.

Nachteile vonMuschelmühle:

Eingeschränkte Anwendung: Wie Planfräser werden auch Walzenfräser hauptsächlich zum Planfräsen verwendet und sind möglicherweise nicht für detaillierte oder komplexe Fräsvorgänge geeignet.

Kosten: Aufgrund ihrer Größe und Komplexität können die Anschaffungskosten von Walzenmühlen auch höher sein.

Erfordert Dorn: Aufsteckfräser benötigen einen Dorn zur Montage, was die Gesamtkosten und die Einrichtungszeit erhöht.

Elemente der Werkzeugauswahl für Walzenfräser

Fräsermaterial – Hartmetall-Schalenfräser bieten für die meisten Materialien die beste Verschleißfestigkeit. Auch Schnellarbeitsstahl kann verwendet werden, ist aber auf Materialien mit geringerer Härte beschränkt.

Anzahl der Zähne – Mehr Zähne sorgen für ein feineres Finish, aber auch für niedrigere Vorschubgeschwindigkeiten. 4–6 Zähne sind beim Schruppen üblich, während 7+ Zähne zum Vorschlichten/Schlichten verwendet werden.

Spiralwinkel – Ein niedrigerer Spiralwinkel (15–30 Grad) wird für schwer zu bearbeitende Materialien und unterbrochene Schnitte empfohlen. Höhere Spiralwinkel (35–45 Grad) eignen sich besser zum Fräsen von Stahl und Aluminium.

Anzahl der Nuten – Walzenfräser mit mehr Nuten ermöglichen höhere Vorschubgeschwindigkeiten, opfern aber Platz für die Spanabfuhr. Am häufigsten sind 4–5 Nuten.

Wendeschneidplatten vs. Vollhartmetall – Wendeschneidplatten ermöglichen die Indexierung der austauschbaren Schneidplatten. Vollhartmetallwerkzeuge müssen bei Verschleiß geschliffen/geschärft werden.